La silice accompagne l’histoire de l’humanité depuis ses origines : c’est à la manière dont ils façonnaient des roches siliceuses, les silex, que l’on évalue le degré d’évolution des premiers hominidés apparus il y a près de 2,5 millions d’années. Et le verre, la plus ancienne matière synthétique que l’homme ait su élaborer, est essentiellement constitué de silice ; il est probablement né en Égypte ou en Mésopotamie il y a plus de cinq mille ans.

Article paru dans la Revue Conflits n°51.

La silice, ou dioxyde de silicium, est un composé chimique de formule SiO2 qui combine les deux éléments les plus abondants de la croûte terrestre. De toutes ses formes cristallines (quartz, tridymite, cristobalite…), le quartz est la plus connue et surtout la plus répandue, ce qui en fait le minéral le plus abondant de cette croûte. Mais cela ne signifie pas qu’il soit toujours valorisable. Le terme de « silice » employée par l’industrie désigne d’une part le quartz sous forme de galets ou de blocs, et d’autre part les sables siliceux qui représentent les deux tiers de la production mondiale de silice.

Minéralogie, géologie et gisements

Le quartz est un minéral très abondant, inaltérable et résistant, présent dans de très nombreuses roches, soit en cristaux et grains millimétriques dispersés, comme dans les sables, soit soudés entre eux en masses parfois considérables.

Les gisements de silice les plus fréquents sont des roches meubles : essentiellement des sables très riches en quartz (souvent plus de 95 % de grains de quartz) dits siliceux et extra-siliceux, généralement d’anciennes dunes littorales, et moins fréquemment des galets de quartz issus de terrasses alluviales et de cordons littoraux, ou encore des galets de silex accumulés au pied de falaises crayeuses. Les gisements en roche dure sont nettement plus rares : ils exploitent soit des sables indurés par les millions d’années et devenus des grès et des quartzites, soit des filons à quartz hyalin, le cristal de roche, transparent et d’une pureté remarquable (plus de 99,9 % SiO2).

Production et utilisations

Le quartz cumule une forte réfractarité (il fond à 1 600 °C), une inertie chimique et un bon pouvoir isolant, mais il est aussi piézoélectrique ( la propriété pour certains matériaux de produire un courant électrique lorsqu’ils sont soumis à une contrainte mécanique), des propriétés qui en font un matériau industriel incontournable dans de nombreux secteurs industriels. L’industrie verrière et les fonderies sont ainsi fortement dépendantes de la disponibilité en sables siliceux dont elles consomment respectivement 25 % et 20 % de la production mondiale. La silice est en effet le composant principal de presque tous les types de verre (un verre se compose de 65 % de SiO2 en moyenne mais avec de grandes disparités) : des tours d’immeuble en verre et en acier aux bouteilles, en passant par les écrans. Le calcin (verre recyclé) remplace cependant de plus en plus les matières premières « neuves ». En fonderie, la silice est largement employée dans la fabrication des moules recevant le métal en fusion pour confectionner les pièces des industries mécaniques et aéronautiques, entre autres.

La poudre de silice est un minéral de charge employé dans l’industrie céramique (vaisselle, sanitaires, émaux, carrelages, briques réfractaires…) pour renforcer la résistance à l’abrasion, ainsi que dans les peintures, caoutchoucs, mastics, colles et fibres de verre, laine de verre pour l’isolation thermique et phonique, etc. En construction, les sables et farines de silice servent à fabriquer les bétons cellulaires et comme correcteurs de sables à béton. Les sables siliceux sont aussi utilisés comme filtres des eaux usées et des fluides industriels, dans l’incinération des boues de stations d’épuration, sur les terrains d’équitation et les champs de courses.

Les blocs siliceux et les galets de quartz de très haute pureté sont à la base de la filière du silicium dans l’industrie chimique : ils servent à fabriquer silicium métal, silicate de sodium, gel de silice, silicones, tétrachlorure de silicium, silanes, ferrosilicium, abrasifs industriels comme le carborundum (ou carbure de silicium SiC), etc. Le silicium métal sert dans l’industrie électrométallurgique à fabriquer des alliages à base d’aluminium, de cuivre et de nickel pour les culasses, pistons, jantes, prothèses, cellules photovoltaïques, etc. Il est obtenu par carbo-réduction du quartz à haute température. Quant au ferrosilicium (7,1 millions de tonnes consommées en 2018), il est absorbé à 70 % par la sidérurgie et 20 % par la fonte de fer.

Certaines applications de haute technologie requièrent un quartz de très haute pureté (plus de 99,9 % SiO2), dit de qualité électronique, pour produire les verres à usage photovoltaïque, des composants électroniques (semi-conducteurs, supports de puces…), ou des cristaux de silicium de grandes dimensions pour l’industrie spatiale, l’optique et l’électronique. Le quartz est aussi employé en informatique et en horlogerie pour ses propriétés piézoélectriques. Enfin, les produits à base de silicium sont employés dans la production de détergents, de produits pharmaceutiques et de cosmétiques. Pour résumer, le quartz donne naissance à des milliers de produits, de la prothèse mammaire au microprocesseur.

La production mondiale de silice se situe ces dernières années entre 290 et 353 millions de tonnes par an, dont 67 % de sables siliceux, mais reste difficile à chiffrer, les statistiques comptabilisant partiellement le sable pour la construction, et la Chine et la Russie n’en fournissant d’officielles que depuis 2021. Le marché global de la silice représentait 21,6 milliards $ en 2022 avec de grands groupes : Chongqing Changjiang River Moulding Material (Chine), Covia Holdings LLC, Badger Mining, Premier Silica et Fairmount Minerals (États-Unis), Sibelco, etc.

En France

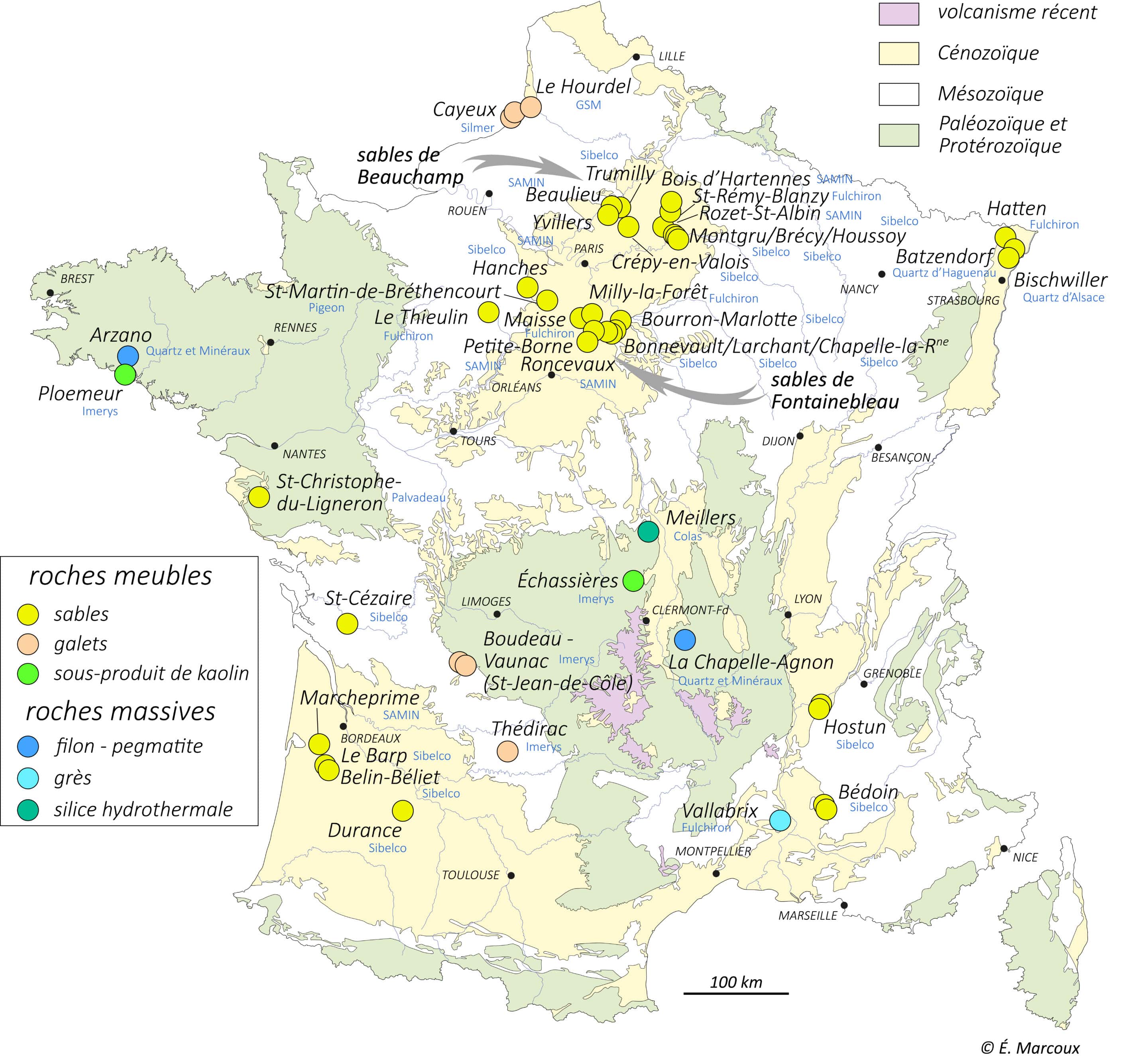

La France a produit en 2022 environ 8,1 millions de tonnes de silice extraites de 44 carrières et destinées en majorité aux industries verrière (au 3e rang mondial par ses exportations) et métallurgique, l’industrie électrométallurgique nationale étant la 3e productrice mondiale de silicium métallurgique et la 4e productrice mondiale de ferrosilicium. Ces carrières de silice sont donc pour ces industries une source vitale d’approvisionnement et permettent de pérenniser l’activité industrielle en France avec son savoir-faire et ses emplois. Les principaux producteurs nationaux sont Sibelco France, SAMIN, Fulchiron et Imerys.

Les sables siliceux représentent l’essentiel de la ressource exploitée avec 7,7 millions de tonnes extraites de 34 carrières, ou sablières (contre 68 en 2013), situées majoritairement dans le Bassin parisien, le Bassin aquitain, la plaine d’Alsace et la vallée du Rhône. Le Bassin parisien constitue la plus importante ressource de sables siliceux de haute pureté d’Europe avec les sables de Beauchamp, d’anciennes dunes de bord de mer au Bartonien (il y a quarante millions d’années environ) aux ressources estimées à 100 millions de tonnes, et les sables de Fontainebleau.

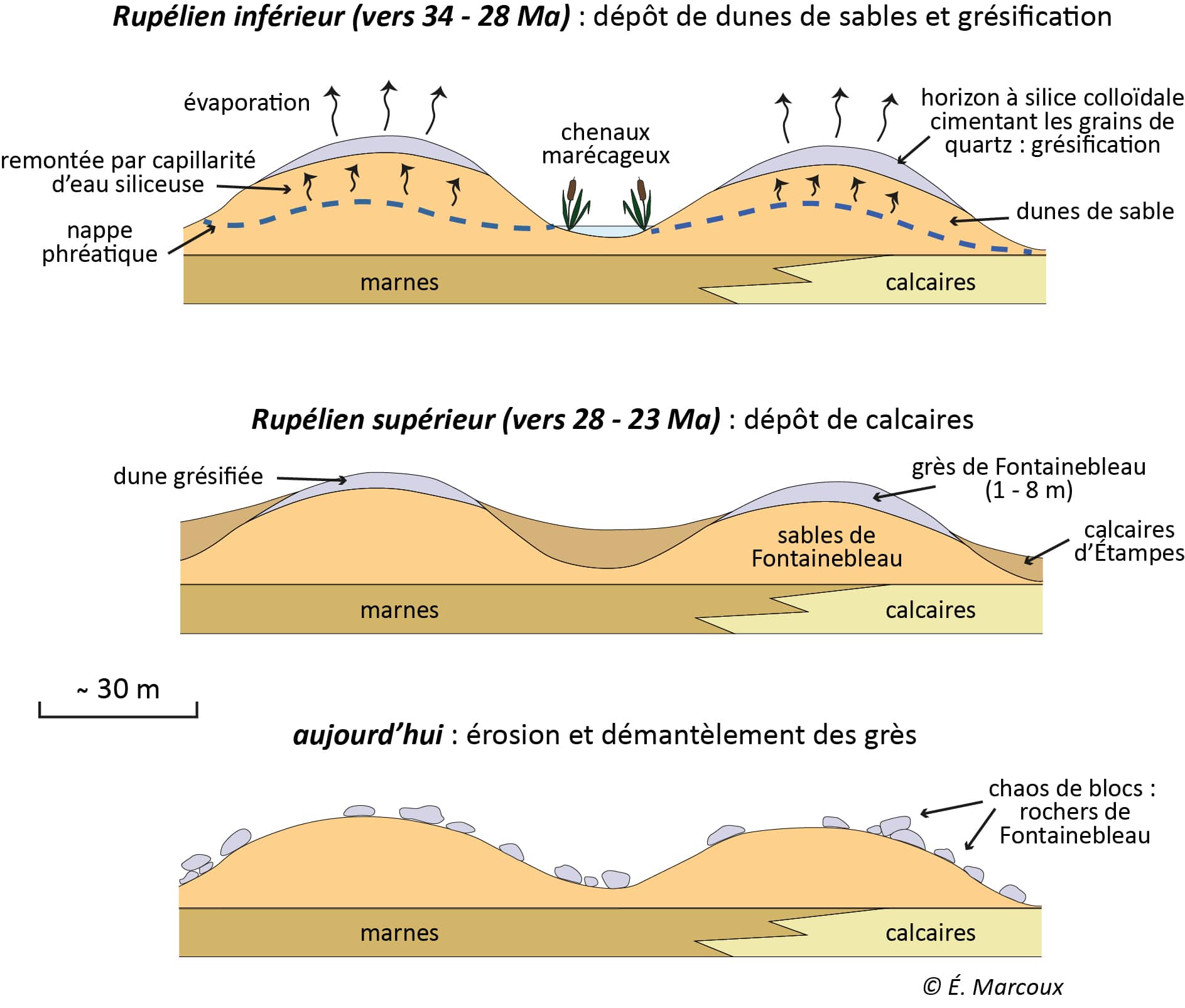

Les sables de Fontainebleau s’étendent sur près de 50 km au sud de Paris, de Nemours à Étampes et Dourdan. Ce sont les plus purs d’Europe (de 95 à plus de 99 % SiO2), remarquables par leur finesse (0,12 mm) et leur granulométrie homogène. Eux aussi formaient des dunes atteignant 75 m de haut au bord de la mer du Stampien, il y a environ trente millions d’années. Ces dunes étaient séparées entre elles par des chenaux marécageux dont l’eau s’infiltrait à la base des dunes, remontait par capillarité en se chargeant en silice, puis s’évaporait au sommet, libérant la silice qui cimentait les grains de quartz construisant peu à peu une carapace gréseuse atteignant jusqu’à 8 m d’épaisseur : les grès de Fontainebleau, démantelés ensuite par l’érosion pour donner les célèbres rochers éponymes. Les ressources en sable de Fontainebleau sont estimées à 80 millions de tonnes.

En plus des sables, des galets de quartz sont aussi extraits sur plusieurs sites pour une production annuelle d’environ 0,31 million de tonnes. Il s’agit d’anciens lits de rivières exploités par des filiales d’Imerys : QSL à Thédirac (Lot) et QDD à Boudeau et Vaunac près de Saint-Jean-de-Côle (Dordogne) avec respectivement 150 kt/an et 100 kt/an autorisées. À Thédirac, la qualité haute, très pure, est destinée à la production de silicium métal pour l’électrométallurgie, la qualité standard surtout à la fabrication de ferrosilicium. En baie de Somme près de Cayeux-sur-mer, Silmer et GSM valorisent les galets de silex littoraux libérés des falaises crayeuses par l’érosion marine et accumulés à leur pied. Certains sont employés sous leur forme brute, d’autres sont calcinés à 1 600 °C ou 900 °C pour fabriquer de la cristobalite. Enfin, quatre carrières extraient de la silice en roche dure (0,1 Mt par an).

Les potentialités nationales en silice sont très importantes en termes de quantités, surtout pour les sables siliceux qui constituent des formations épaisses et très étendues. Les potentialités de silice en roche dure semblent plus limitées mais les grandes failles du Massif armoricain et du Massif central, par exemple, sont fréquemment armées de très larges lentilles quartzeuses dont certaines pourraient être exploitées. Plus original, le gisement en roche dure de Meillers (Allier) est géologiquement un sinter, c’est-à-dire un dépôt de source chaude. Il y a environ 298 millions d’années, de l’eau chaude siliceuse s’est donc écoulée sur les pentes et y a déposé la silice dissoute, formant une chappe siliceuse longue de plus de 2 km et épaisse de 30 à 50 m, avec des ressources considérables dépassant probablement 30 millions de tonnes. Néanmoins, ces chiffres ne sont qu’indicatifs : ils ne prennent pas en compte les qualités physico-chimiques au regard du cahier des charges des filières aval (verre, fonderie, traitement de l’eau, etc.) ni la possibilité d’extraire qui est de plus en plus obérée par la spatialisation de contraintes environnementales et d’urbanisme.

A lire aussi:

Les enjeux de l’extraction du sable, l’exemple de l’Asie du Sud-Est